ワイヤーロープの強度を正しく把握しないまま使用すると、破断や荷崩れなど重大事故につながる恐れがあります。現場では、次のような悩みを抱える担当者が少なくありません。

- 破断荷重と使用荷重の違いがわからない

- どれくらい安全率を確保すれば良いか判断できない

- 曲げや劣化による強度低下がどの程度起こるのか知りたい

この記事では、ワイヤーロープの強度を決める構造要素から、破断荷重の計算式、安全率の基準、現場で発生する強度低下の仕組みまでを体系的に解説します。強度を正しく理解し、日々の作業で安全性を高めたい方に役立つ内容です。

ニッサンスチールはJIS規格のワイヤーロープを基盤に、安全性を保証しながら、規格外・特注や大ロットにも柔軟に対応します。

国産素材×海外加工でコストも最適化。初めての調達でも安心してご相談ください。

ワイヤーロープの強度を決める仕組み

ワイヤーロープの強度は、見た目の太さだけでは判断できません。ストランドの組み方、素線の直径、心(芯)の材質、ロープ径、ピッチ、鋼線の種類など、多くの要素が複合的に影響します。

特に建設現場やクレーン作業のように荷重変動が大きい環境では、ロープの構成要素を理解することが、安全率の確保に直結します。ここでは、強度に直結する基本的な構造を整理し、後の破断荷重計算を理解しやすくする基盤をつくります。

ロープ構成(ストランド・素線・心)の役割と強度の関係

ワイヤーロープは、複数の素線をより合わせたストランドが中心の心(芯)を囲む構造で成り立っています。素線の本数や太さが変わると強度・柔軟性・耐摩耗性が変化します。

一般的に、素線が太いほど摩耗に強く、細いほど柔軟性が高まりますが、曲げによる強度低下率は構造によって異なります。ストランド数が多い構造は表面の隙間が小さく、荷重の方向が変化しても強度が安定しやすい特徴があります。

一方、心(FC・IWRC)の種類によって、耐久性や使用温度範囲も変わります。IWRCは鋼製のため強度が高く、重荷重作業に適しています。

強度計算に必要な「破断荷重」は、このような構造情報をもとに算出されます。そのため、まずはロープ構造を理解することが重要です。

ロープ径(直径)・ピッチと強度の一般的な相関

ロープ径(直径)は、ワイヤーロープの強度に直接影響します。一般的に、径が1mm変わるだけで破断荷重は大きく増減します。同じ鋼材・同じ構造であれば、太いロープほど荷重に対する耐力が高くなります。

強度は断面積に比例して増加するため、直径を正確に測定することが強度管理の出発点になります。

また、ストランドのよりピッチが長くなると柔軟性が高まり、逆にピッチが短いほど表面の密度が高くなり、強度が安定しやすい傾向があります。ロープ径とピッチは密接に関係しており、用途に応じた最適な組み合わせを選ぶことが重要です。

これらの要素を踏まえると、破断荷重の計算時には実測値を用いる必要があり、誤差が大きいと強度評価そのものが変わってしまいます。

材質(鋼線)や種類による強度の違いと特長

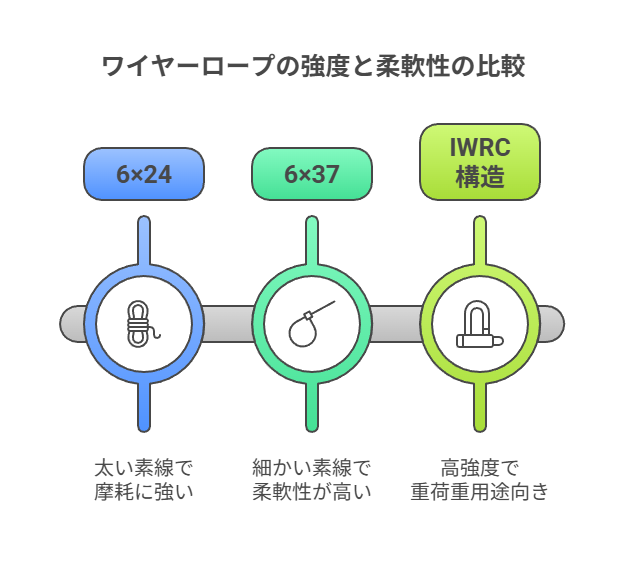

ワイヤーロープの強度は「どんな鋼線を使用しているか」で大きく変わります。鋼線には一般鋼(硬鋼線)や高強度鋼などがあり、引張強さが異なるため破断荷重も変わります。また、同じ材質でも、6×24、6×37 などストランド構成によって特長が異なります。

- 6×24:素線が太く、摩耗に強い

- 6×37:素線が細かく、柔軟性が高い

- IWRC構造:高強度で重荷重用途向き

さらに用途によって適した種類が異なります。クレーン作業では角度変化や曲げの頻度が高いため、強度と柔軟性のバランスが取れた構造を選ぶ傾向があります。

材質と種類の選定を誤ると、強度低下の進行が早まる場合もあります。

ワイヤーロープの破断荷重とは?安全率と使用荷重の考え方

ワイヤーロープの強度を評価するうえで欠かせない指標が「破断荷重」です。しかし現場では、破断荷重と使用荷重を混同してしまうケースが珍しくありません。破断荷重は“ロープが切断される最大荷重”であり、そのまま使用荷重として扱うことはできません。

安全な作業には、角度・曲げ・劣化・よる方向などによる強度低下を考慮し、十分な安全率を確保する必要があります。ここでは、破断荷重の意味から計算方法、安全率の考え方まで、実務で使える形で整理します。

破断荷重と使用荷重の違い|安全のために理解すべき要素

破断荷重はロープが切れる限界値であり、耐荷重の“最大値”を示す数値です。一方、使用荷重は安全に使用できる荷重で、破断荷重をそのまま適用することは極めて危険です。

一般的な作業では、吊り角度や曲げ半径によって強度が大きく低下するため、破断荷重よりも大幅に低い値で作業する必要があります。

現場では、以下の点が誤解されやすいポイントです。

- 破断荷重=安全に持てる荷重ではない

- 吊り角度が広がるほど強度低下率が大きくなる

- キンクや隙間が発生すると強度が急激に低下する

これらを理解しないまま作業を続けると、想定以上の荷重がロープに集中し、重大事故につながる恐れがあります。

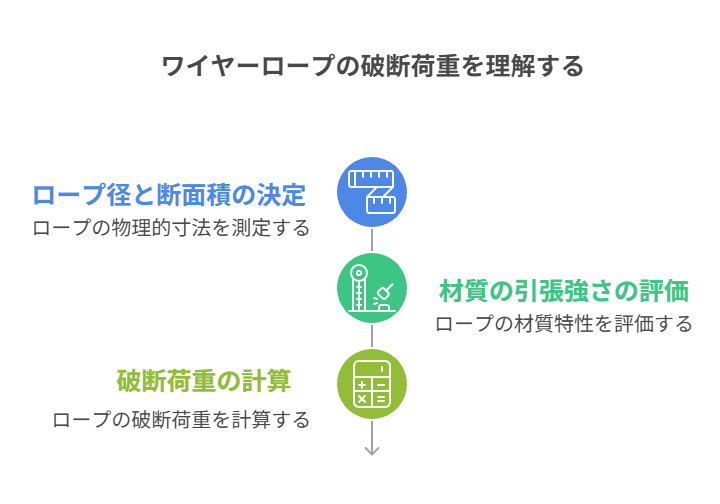

破断荷重の計算式|径・構造・材質から求める方法

破断荷重は、ロープ径(直径)、構造(ストランド数・素線数)、鋼線の材質によって算出できます。同じ径のロープでも、構造が異なれば破断荷重も異なります。

計算式はメーカーや規格により若干の違いがありますが、基本的には以下のように算出されます。

※出展元情報(URL含め)

破断荷重は断面積に比例し、材質の引張強さによって大きく左右されます。ピッチや素線構成による影響も考慮する必要があり、規格やメーカーの公開数値を用いて判断するのが一般的です。

例えば直径12mmのロープでも、6×24と6×37では破断荷重が異なります。このため、現場で使用するロープを変更する際は、必ず破断荷重と使用荷重の再計算を行う必要があります。

安全率(安全係数)の基準と何倍確保すべきか

安全率(安全係数)は、破断荷重を基準に「どれだけ余裕を持った荷重で使用すべきか」を示す重要な指標です。ワイヤーロープは角度・曲げ・摩耗・表面劣化・よる方向の乱れなど、現場で多くの強度低下要因が同時に発生するため、十分な安全率を確保する必要があります。

一般的な基準としては以下が参考になります。

- 一般的な荷役作業では、安全率5〜6が用いられるケースが多く、破断荷重10tの場合、使用荷重は約1.6〜2t前後に設定されます

- クレーン作業のように角度による強度低下が大きい作業では、より高い安全率が求められ、実質的な使用荷重はさらに低く設定されます

- 劣化が進んだロープや、キンク・隙間・摩耗が見られる状態では、計算上の安全率よりもさらに余裕をもった運用が必要です

このように、安全率は「破断荷重 ÷ 必要な倍率」で求められますが、実際には作業環境の影響を強く受けるため、数値だけではなく現場状態をあわせて判断することが重要です。

ニッサンスチールはJIS規格のワイヤーロープを基盤に、安全性を保証しながら、規格外・特注や大ロットにも柔軟に対応します。

国産素材×海外加工でコストも最適化。初めての調達でも安心してご相談ください。

ワイヤーロープの強度が低下する理由と低下率のイメージ例

ワイヤーロープは、新品時の破断荷重を使用期間中ずっと維持できるわけではありません。現場での使用は必ず角度変化、曲げ、摩耗、劣化などの影響を受けるため、徐々に強度が低下していきます。

この章では、強度低下が起こる主要な要因を整理し、次に扱うロープ選定・使用方法と自然につながるよう、実務的な理解を深めることを目的としています。

ワイヤーロープの強度低下を招く主要要因(曲げ・角度・キンク・摩耗・よるの乱れ)

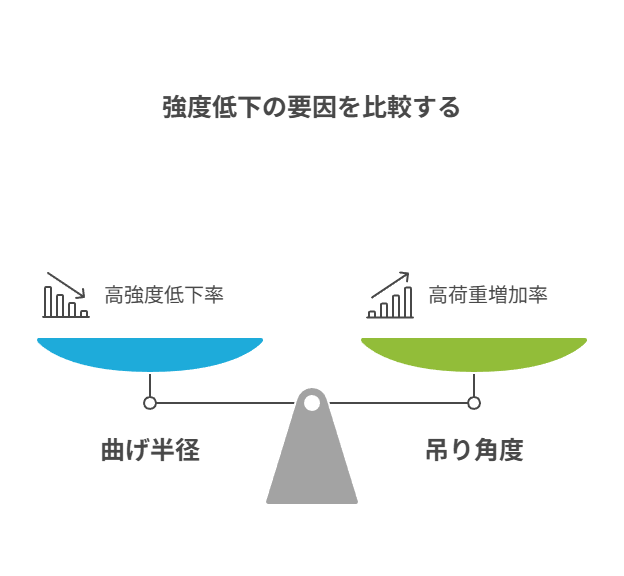

ワイヤーロープの強度低下には複数の原因があり、単独ではなく同時に作用することが多い点が特徴です。特に曲げ・角度・キンク・摩耗・よる方向の乱れは、破断荷重に対して大きな影響を及ぼします。

曲げ半径が小さいほど素線に集中する応力が増加し、強度低下率は高くなります。ロープ径の3〜4倍の曲げ半径で使用した場合、条件によっては20〜40%程度低下することがあります。吊り角度も強度に影響し、角度が大きくなるほどロープ1本に掛かる荷重が増加します。

※出展元の情報(URL含め)さらに、キンクが発生すると内部で素線が座屈し、急激に強度が落ちる可能性があります。摩耗やさびは素線の断面積を減らし、ストランド同士の隙間拡大を招くため、徐々に強度が低下していきます。

こうした状態変化は外観点検で発見しやすく、早期対応が安全性の確保につながります。

ワイヤーロープ、強度低下の数値イメージと現場判断のポイント

ここでは、強度低下をイメージしやすくするため、フィクション事例を用いて具体的な数値の変化を紹介します。これは現場判断の基礎知識となるイメージ例であり、実作業では必ずメーカー仕様や基準に従って判断してください。

※イメージ例

直径12mm・IWRC・6×37構造(新品破断荷重:8.5t)を想定します。

- 曲げ半径3倍で作業した場合:強度が約30%低下し約6.0t相当に

- 吊り角度60°の場合:ロープ1本にかかる荷重が1.2〜1.3倍に増加

- 表面摩耗で素線径が5%減ると、破断荷重も同程度低下

- 5本の素線切断(断線)が見られた場合、強度は10〜15%低下

実際にはこれらの要因が同時に発生することが多く、計算上の使用荷重よりも小さな荷重でも危険が生じる可能性があります。そのため、強度低下の兆候を早期に発見し、交換判断を適切に行うことが、事故防止に直結します。

安全に作業するためのワイヤーロープの選定と使用ポイント

ワイヤーロープの強度を正しく理解していても、現場でのロープ選定や使用方法を誤ると、本来の破断荷重を大きく下回る強度しか発揮できない場合があります。クレーン作業や荷役作業では角度や曲げ、摩耗、よる方向の乱れなどが複合的に作用し、強度低下が進行しやすくなります。

この章では、用途に応じたロープ選定の考え方と、強度を守るための実務的な使用ルールを整理し、日常の安全管理で意識すべきポイントをまとめて解説します。

用途に応じたロープ選定の基準(クレーン・荷役・高荷重)

ワイヤーロープは用途に応じて最適な種類が異なります。選定を誤ると強度低下が早期に進むため、現場環境に合わせた選び方が重要です。

クレーン作業では角度変化が多く、曲げが頻発するため、柔軟性と強度のバランスが取れた構造が求められます。荷役作業では摩耗が発生しやすいため、素線が太く耐摩耗性の高い構造が適しています。

高荷重作業ではIWRCなど鋼芯の構造を選ぶことで、安全率を確保しやすくなります。

用途ごとにロープの強度要件が異なるため、破断荷重だけでなく、曲げ特性や耐摩耗性まで含めて選定することが現場の安全につながります。

強度を守る使用ルールと交換判断(曲げ半径・角度管理・劣化チェック)

ワイヤーロープの強度を維持するには、使用時の基本ルールを徹底することが重要です。特に曲げ半径、吊り角度、加工精度、日常点検の4つが強度低下率に大きく影響します。

- 一般的な目安として曲げ半径はロープ径の6倍以上を確保し、必要以上の急角度で使用しない

- 吊り角度が広がるほどロープにかかる荷重は増えるため、角度管理を徹底する

- 加工不良(つぶれ、長さ不均一など)は本来の破断荷重を発揮できない原因となる

また、劣化の見極めは交換判断の基礎になります。素線切断(断線)、摩耗、さび、キンク、隙間の拡大は強度を大幅に低下させる要因であり、これらが確認された場合は使用を継続するべきではありません。

使用環境に応じて点検頻度を高めることが、安全率を確保しつつ作業を継続するためには欠かせません。

まとめ

ワイヤーロープの強度は、ロープ径、構造、材質といった基礎要素だけでなく、角度、曲げ、劣化など現場で発生する要因によって大きく変化します。破断荷重と使用荷重の違いを理解し、安全率を十分に確保することで、強度低下が起きても安全な作業を維持できます。

また、キンクや摩耗は強度を急激に低下させるため、日常点検と早めの交換判断が重要です。適切なロープ選定と正しい使用方法を組み合わせることで、現場の安全性を高めることができます。

ニッサンスチールでは、JIS規格ワイヤーロープで加工した玉掛ワイヤーを、全国へ迅速納品できる体制を整えています。需要の多いサイズは大ロットにも対応し、現場の状況に合わせた別注加工も可能です。強度や破断荷重に不安がある方は、専門スタッフが最適なロープ選定をお手伝いします。

安全な作業のために、まずはお気軽にご相談ください。

ニッサンスチールはJIS規格のワイヤーロープを基盤に、安全性を保証しながら、規格外・特注や大ロットにも柔軟に対応します。

国産素材×海外加工でコストも最適化。初めての調達でも安心してご相談ください。